隨著全球制造業向智能化、網絡化方向加速演進,工業4.0浪潮正深刻改變著傳統生產模式。在中國制造業重鎮浙江,一場以物聯網(IoT)系統集成為核心的智能化變革正在眾多工廠中蓬勃展開。通過將計算機系統集成技術與物聯網深度融合,浙江企業正穩步挺進工業4.0,重塑生產競爭力,為“浙江制造”向“浙江智造”轉型升級注入強勁動力。

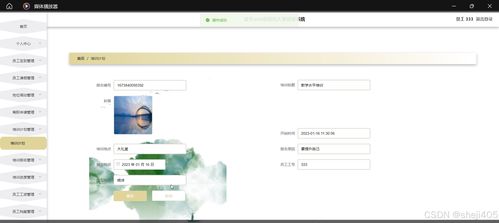

物聯網系統的部署,本質上是將傳感器、控制器、機器設備、人員和產品通過信息網絡緊密聯結,實現數據采集、傳輸、處理與應用的閉環。在浙江的許多工廠中,從紡織、服裝到機械、電子,再到汽車零部件行業,物聯網平臺正成為生產線的“智慧大腦”。例如,在紹興的紡織車間,物聯網傳感器實時監測織機的運行狀態、能耗數據和生產效率,一旦發現異常立即報警,避免非計劃停機;在寧波的注塑工廠,物聯網系統與MES(制造執行系統)集成,實現從訂單下達到產品出庫的全流程可視化跟蹤。

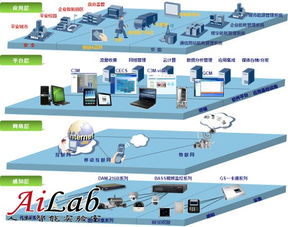

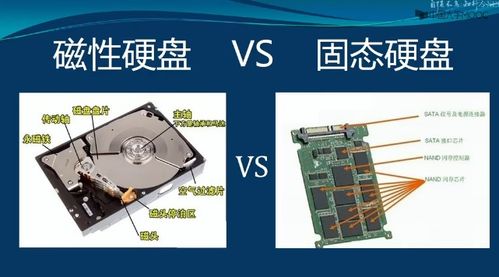

計算機系統集成在此過程中扮演著“中樞神經”的角色。它并非簡單地將硬件和軟件堆疊,而是通過統一架構,將原本孤立的自動化設備、ERP(企業資源計劃)、SCADA(監控與數據采集系統)、CRM(客戶關系管理)等系統有機整合,打通數據孤島。浙江許多系統集成商為企業量身定制解決方案,例如利用邊緣計算網關就近處理生產線海量數據,再通過5G或工業光纖上傳至云端分析平臺,實現實時優化與預測性維護。這種深度集成不僅提升了設備的互聯互通能力,更通過數據驅動決策,讓工廠管理從經驗導向轉向精準科學。

挺進工業4.0的道路上,浙江工廠的實踐呈現出鮮明特點:一是注重務實漸進,多數企業從關鍵環節的物聯網改造入手,如能源管理、質量追溯或設備健康監測,逐步擴展至全廠級集成;二是強調融合創新,結合浙江塊狀經濟特色,許多產業集群探索建設行業級工業互聯網平臺,實現供應鏈協同與資源共享;三是政府積極引導,通過“未來工廠”培育、數字化改造咨詢診斷等服務,為企業提供政策與技術支持。

轉型之路也面臨挑戰。不同年代設備的數據協議差異、網絡安全風險、復合型人才短缺以及初期投入成本較高等問題,仍需產業界持續攻堅。隨著人工智能、數字孿生等技術與物聯網進一步融合,浙江工廠的智能化水平有望邁向更高臺階——不僅實現生產過程的自動化與可視化,更將達成自適應優化、個性化定制和產業鏈協同創新,真正構建起靈活、高效、綠色的現代制造體系。

從“機器換人”到“數據強腦”,浙江多工廠通過物聯網系統集成向工業4.0挺進,不僅提升了產品質量、生產效率和資源利用率,也為中國制造業的數字化轉型提供了可借鑒的“浙江樣本”。這條以技術集成驅動產業升級的道路,正悄然重塑著長三角乃至全國制造業的競爭格局,預示著一個更加智能、互聯的工業新時代的到來。