在制造業轉型升級的浪潮中,傳統企業的技術改造與異地搬遷不僅是物理空間的轉移,更是生產模式、管理理念與核心技術的系統性革新。昆明卷煙廠易地改造工程,正是這樣一個集“技術改造”與“管理創新”于一體的典范項目。其中,物流系統集成與計算機系統集成的深度融合,構成了支撐新工廠高效、智能、柔性化運營的“數字骨架”與“實體經脈”。

一、 項目背景與核心挑戰

昆明卷煙廠作為行業重點企業,其易地改造工程旨在建設一個現代化、數字化、綠色化的新型工廠。項目面臨的挑戰是多維度的:

- 規模龐大,流程復雜:新廠區涵蓋原料倉儲、制絲、卷接包、成品倉儲等全流程,物料種類多、流轉路徑長、工藝銜接要求高。

- 效率與精準度要求極高:卷煙生產對物料配送的及時性、批次管理的精確性有嚴苛標準,任何斷點或差錯都可能影響全線生產。

- 信息孤島亟待打破:傳統的物流設備與生產管理系統、質量控制系統、企業資源計劃(ERP)系統之間缺乏有效聯通,數據無法實時共享與聯動。

- 未來可擴展性需求:系統需具備足夠的柔性,以適應未來產品結構變化、產能調整及新技術引入。

二、 雙系統集成的協同架構

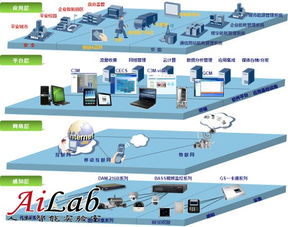

項目以“總體規劃、分步實施、集成驅動”為原則,構建了物流系統與計算機系統高度協同的一體化解決方案。

1. 物流系統集成:打造實體智能流

- 自動化立體倉庫(AS/RS):采用高層貨架、巷道堆垛機、自動穿梭車(RGV)與輸送線,實現了原料、輔料、成品的高密度存儲與自動化存取。

- 自動導引運輸車(AGV)系統:在車間內部,部署了多臺AGV,負責工位間的物料柔性配送,替代了傳統人工叉車,路徑可靈活調度。

- 智能輸送與分揀系統:通過條碼/RFID識別技術,實現物料在各個環節的自動識別、路徑分配與分揀合流,確保“貨到人”或“貨到設備”。

- 集成化物流控制系統(WCS):作為物流設備的“總指揮”,WCS統一調度堆垛機、AGV、輸送線等所有硬件設備,優化任務執行順序與路徑,確保物流流程順暢高效。

2. 計算機系統集成:構建數據神經中樞

- 制造執行系統(MES)為核心:MES系統成為連接上層ERP與底層物流/生產設備的樞紐。它接收生產計劃,將其分解為具體的物流指令(如要料指令)下發給WCS;實時采集生產與物流狀態數據,實現全程可視化與追溯。

- 企業服務總線(ESB)與物聯網平臺:采用ESB架構和物聯網技術,實現了MES、WCS、ERP、質量管理系統(QMS)、設備管理系統(EAM)等異構系統的標準化數據對接與信息互通,徹底打破信息孤島。

- 數據倉庫與決策支持:集成各系統數據,構建統一的數據倉庫,通過數據分析與可視化看板,為生產調度、庫存優化、能耗管理等提供決策依據。

三、 “技改雙創新”的體現與成效

技術創新:

- “物流-生產”一體化聯動:MES與WCS的深度集成,使得生產計劃能直接驅動物流執行。例如,當某生產線即將用完當前批次原料時,MES自動觸發補料指令,WCS調度AGV或堆垛機精準配送,實現“無縫銜接”。

- 數字孿生與仿真優化:在系統建設前期,利用物流仿真軟件對倉庫布局、設備配置、流程邏輯進行模擬驗證,優化方案,降低了實施風險。

- 全程可視化與追溯:從原料入庫到成品出庫,每一個物料的移動、每一個生產環節的數據都被實時記錄并關聯,形成完整的正向追蹤與反向溯源鏈條。

管理創新:

- 管理模式變革:從依賴人工經驗調度向基于數據的智能調度轉變,提升了管理精細化水平。

- 組織與流程再造:系統集成推動了倉儲、生產、IT等部門間的協同工作流程再造,明確了基于信息流的數據責任與交互規范。

- 人員技能升級:對操作與維護人員進行了系統性培訓,使其從簡單的設備操作員轉變為能夠監控系統、處理異常的綜合型技工。

實施成效:

- 運營效率大幅提升:倉儲空間利用率提高30%以上,物料配送準確率接近100%,人工搬運強度顯著降低,整體物流效率提升超40%。

- 庫存精細化管理:實現庫存數據實時透明,庫存周轉率明顯加快,資金占用有效減少。

- 生產柔性增強:系統能夠快速響應生產計劃的變更,支持多品種、小批次的柔性化生產模式。

- 為智能制造奠定基礎:本次集成為未來進一步引入人工智能、大數據分析等先進技術,建設真正的“智慧工廠”打下了堅實的物理與數字基礎。

四、 啟示與展望

昆明卷煙廠易地改造工程的成功實踐表明,在大型制造業升級項目中,物流系統集成與計算機系統集成必須作為“雙輪驅動”的統一體來規劃與實施。硬件自動化是“四肢”,軟件信息化是“大腦”,唯有兩者通過深度集成形成“感知-決策-執行”的閉環,才能釋放最大的效能。

這一案例為傳統制造業,特別是流程型制造業的智能化改造提供了可借鑒的路徑:即以業務需求為牽引,以數據為核心,通過頂層設計打破系統壁壘,實現物流、信息流、價值流的深度融合,最終驅動企業在質量、效率、成本與敏捷性上實現質的飛躍。隨著5G、邊緣計算、人工智能等技術的融入,這種集成將向更深層次、更廣范圍的“智聯”演進,持續賦能制造業高質量發展。